Rentabiliser la chaleur fatale en moins de 4 ans en Suisse est avant tout une décision de gestion financière, pas seulement un geste écologique.

- La capture systématique des subventions (ProKilowatt) n’est pas une option, mais le point de départ de la rentabilité.

- L’identification précise des gaspillages via des méthodes comme l’analyse pincement est plus cruciale que le choix de la technologie elle-même.

- La maîtrise des devis via la norme CFC est le seul rempart contre l’explosion des coûts et garantit une comparaison fiable.

Recommandation : Avant tout investissement, mandatez un audit thermique par analyse pincement pour quantifier les gisements de chaleur et obtenir une base de décision chiffrée et indiscutable.

Pour un directeur financier ou technique en Suisse, la facture énergétique n’est pas une fatalité, mais une variable d’ajustement de la marge opérationnelle. Face à la pression des coûts et aux objectifs RSE, la récupération de chaleur industrielle apparaît comme une solution évidente. Pourtant, de nombreux projets peinent à atteindre la rentabilité espérée, s’enlisant dans des retours sur investissement supérieurs à cinq, voire sept ans. La plupart des approches se concentrent sur les bénéfices écologiques ou survolent les aides disponibles.

Cette vision est incomplète. L’atteinte d’un retour sur investissement (ROI) inférieur à quatre ans ne relève pas de l’écologie, mais d’une discipline de gestion technico-économique rigoureuse. La clé n’est pas tant de « vouloir être vert » que de maîtriser une série de leviers financiers, techniques et contractuels souvent sous-estimés. Il s’agit de transformer un coût énergétique inéluctable en un gisement de valeur quantifiable.

Cet article n’est pas un plaidoyer pour l’écologie industrielle. C’est une feuille de route pragmatique destinée aux décideurs. Nous allons analyser, étape par étape, comment sécuriser la performance financière de votre projet : de la capture agressive des subventions à l’arbitrage technologique en contexte périurbain, en passant par la chasse aux fuites thermiques invisibles et la sécurisation contractuelle de vos investissements. L’objectif est clair : transformer chaque kilowattheure de chaleur perdue en un gain mesurable sur votre bilan.

Pour naviguer efficacement à travers les leviers de rentabilité de votre projet, ce guide s’articule autour des questions stratégiques que tout décideur doit se poser. Voici la structure que nous allons suivre pour transformer votre projet de récupération de chaleur en un succès financier.

Sommaire : La feuille de route pour un projet de récupération de chaleur rentable en Suisse

- Pourquoi 30% de votre facture énergétique est du gaspillage pur et simple ?

- Pourquoi passer à côté des fonds « ProKilowatt » est une perte sèche pour votre projet ?

- Comment identifier les « fuites thermiques » invisibles qui gonflent votre facture de 15% ?

- Pompe à chaleur industrielle ou biomasse : quelle solution pour une usine en zone périurbaine ?

- Pourquoi demander des devis détaillés selon la norme CFC est la seule façon de comparer les prix ?

- Quand effacer votre consommation électrique pour bénéficier des tarifs de réseau réduits ?

- Comment garantir la rentabilité d’une installation photovoltaïque en Suisse malgré les hivers gris ?

- L’erreur de communication RSE qui peut ruiner la crédibilité de vos efforts écologiques

Pourquoi 30% de votre facture énergétique est du gaspillage pur et simple ?

Dans de nombreuses industries, une part significative de l’énergie achetée et consommée pour les processus de production est rejetée dans l’atmosphère sous forme de chaleur. Cette « chaleur fatale » représente un gaspillage financier direct. Les estimations varient, mais il est communément admis que pour de nombreux sites, ce poste peut représenter jusqu’à 30% de la consommation énergétique totale. Il ne s’agit pas d’une perte technique inévitable, mais d’un gisement de valeur inexploité qui pèse directement sur votre rentabilité.

Cette chaleur provient de diverses sources : fours, sécheurs, compresseurs d’air, groupes froids, ou encore eaux de lavage. En France, une étude de l’ADEME a estimé ce potentiel à près de 109.5 TWh de chaleur fatale dans l’industrie, un chiffre qui, rapporté à l’échelle du tissu industriel suisse, donne une idée de l’ampleur du gisement. Les secteurs les plus concernés, comme l’agroalimentaire, la chimie, la plasturgie ou les cimenteries, disposent ainsi d’une source d’énergie déjà payée, directement disponible sur site.

Ne pas récupérer cette chaleur, c’est accepter de payer deux fois : une première fois pour générer la chaleur nécessaire au process, et une seconde fois pour la dissiper via des systèmes de refroidissement coûteux en énergie. La véritable question n’est donc pas « faut-il récupérer cette chaleur ? », mais « comment la valoriser le plus efficacement possible ? ». Les solutions vont de la réutilisation directe dans d’autres étapes du processus à la conversion en électricité, en passant par l’alimentation d’un réseau de chauffage à distance (CAD) pour des bâtiments voisins, transformant un déchet en un produit valorisé.

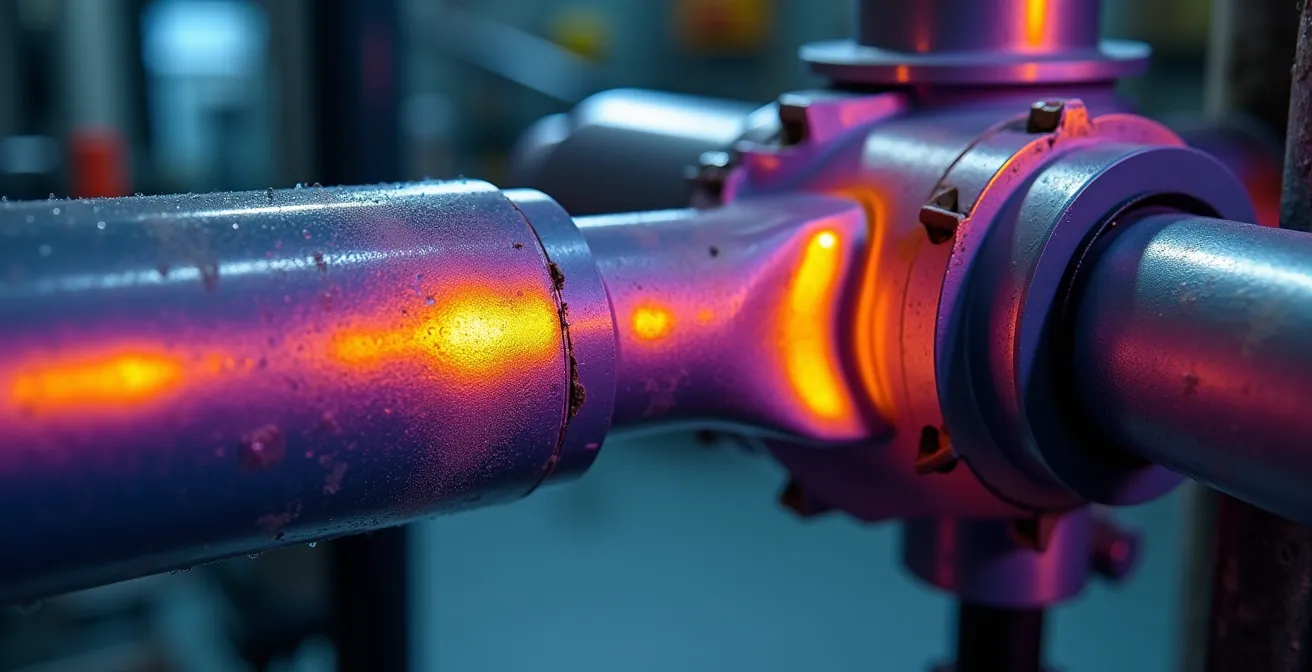

Cette visualisation d’un réseau interconnecté illustre parfaitement la finalité d’une stratégie de récupération ambitieuse. Plutôt qu’une simple optimisation interne, la chaleur devient un actif qui peut être distribué, créant une nouvelle source de revenus ou réduisant drastiquement les coûts énergétiques de tout un écosystème. L’enjeu est de passer d’une logique de dissipation à une logique de valorisation systématique.

Pourquoi passer à côté des fonds « ProKilowatt » est une perte sèche pour votre projet ?

En Suisse, démarrer un projet d’efficacité énergétique sans intégrer le programme de subventions ProKilowatt revient à laisser de l’argent sur la table. Pour un directeur financier, c’est une perte sèche qui impacte directement le calcul du retour sur investissement. ProKilowatt, soutenu par l’Office fédéral de l’énergie (OFEN), est le principal levier financier pour accélérer la rentabilité des installations. L’aide n’est pas anecdotique : elle peut couvrir une part substantielle des coûts d’investissement.

Concrètement, pour des projets dont le temps d’amortissement dépasse quatre ans, la subvention ProKilowatt peut atteindre 30 % du volume d’investissement. Cette aide transforme radicalement l’équation économique, rendant viables des projets qui, autrement, seraient jugés trop peu rentables à court terme. Les conditions sont strictes : l’appel à projet doit être fait et approuvé avant le début des travaux, et les coûts d’investissement doivent généralement dépasser 70’000 CHF. Ignorer cette chronologie est l’erreur la plus commune et la plus coûteuse.

Étude de Cas : Spühl GmbH à Wittenbach (SG)

L’entreprise Spühl GmbH a remplacé son système d’air comprimé vieillissant. Plutôt que de simplement changer l’équipement, le projet a intégré un système de récupération de la chaleur perdue par les nouveaux compresseurs. Cette chaleur est désormais utilisée pour produire de l’eau chaude pour une installation de lavage de pièces et pour l’eau industrielle. Grâce à l’utilisation de cette chaleur et à des compresseurs plus efficaces, l’efficacité énergétique globale a été considérablement améliorée, un projet soutenu financièrement par ProKilowatt, ce qui a réduit d’autant son temps d’amortissement.

Pour les grandes entreprises qui ont déjà une convention d’objectifs avec l’Agence de l’énergie pour l’économie (AEnEC), le programme EFFICIENCE+ offre une voie complémentaire, avec des subventions pouvant aller jusqu’à 90’000 CHF par mesure. Ne pas activer ces mécanismes financiers revient à se priver d’un avantage compétitif majeur offert par le cadre réglementaire suisse.

Comment identifier les « fuites thermiques » invisibles qui gonflent votre facture de 15% ?

Avant d’investir dans une technologie de récupération, la première étape est de cartographier précisément vos « gisements » de chaleur. Beaucoup d’entreprises se fient à des estimations ou à des audits superficiels, manquant ainsi les fuites les plus insidieuses qui peuvent représenter jusqu’à 15% de la facture énergétique. L’œil humain, même expert, ne suffit pas. L’identification rigoureuse passe par des outils et des méthodologies spécifiques, comme la thermographie infrarouge et l’analyse pincement.

La thermographie, via l’utilisation d’une caméra thermique, permet de visualiser en temps réel les déperditions de chaleur : défauts d’isolation, fuites sur les réseaux de vapeur, points chauds sur les équipements électriques. C’est un diagnostic rapide et visuel qui révèle l’invisible. Mais pour une optimisation systémique, l’outil de référence est l’analyse pincement (Pinch Analysis). Cette méthode, soutenue en Suisse par l’OFEN et l’AEnEC, appréhende l’usine comme un système énergétique global. Elle identifie les possibilités optimales de transfert de chaleur entre les processus qui nécessitent du chaud (« consommateurs de chaud ») et ceux qui en rejettent (« consommateurs de froid »).

Le potentiel de cette approche est considérable. Selon les experts du domaine, une analyse pinch peut typiquement réduire les besoins énergétiques de 10% à 40%, avec des périodes d’amortissement pour les mesures mises en place de seulement deux à trois ans. Le logiciel PinCH, développé par la Haute école de Lucerne, est l’outil standard en Suisse pour réaliser cette analyse. Ignorer cette étape, c’est risquer d’investir dans une solution de récupération surdimensionnée ou mal positionnée, ruinant ainsi sa rentabilité.

Pompe à chaleur industrielle ou biomasse : quelle solution pour une usine en zone périurbaine ?

Une fois les gisements de chaleur identifiés, l’arbitrage technologique est l’étape suivante. Pour valoriser la chaleur à basse ou moyenne température, deux solutions principales se distinguent : la pompe à chaleur (PAC) industrielle et la chaudière biomasse. Le choix n’est pas seulement technique, il est aussi stratégique et dépend fortement du contexte de l’usine, notamment pour les sites situés en zones périurbaines suisses, où les contraintes de voisinage sont fortes.

La pompe à chaleur industrielle est une solution électrique qui « remonte » le niveau de température d’une chaleur fatale pour la rendre utilisable. Elle est compacte, sa maintenance est faible et elle n’émet pas de polluants sur site. Son principal avantage est sa performance : avec un Coefficient de Performance (COP) de 3 à 4, elle produit 3 à 4 kWh de chaleur pour 1 kWh d’électricité consommé. Les technologies modernes sont de plus en plus performantes ; en effet, certains produits commercialisés peuvent atteindre des températures élevées, jusqu’à 140°C, voire 170°C, ce qui ouvre de vastes champs d’application. Cependant, son principal inconvénient en zone périurbaine est le bruit généré par les unités extérieures, qui peut nécessiter des mesures d’insonorisation coûteuses.

La biomasse (pellets, copeaux de bois) offre une chaleur à plus haute température (plus de 300°C) avec un bon rendement (85-90%). Elle utilise une ressource locale et renouvelable. Toutefois, elle impose des contraintes logistiques importantes : besoin d’une zone de stockage pour le combustible, gestion des livraisons et des cendres, et une maintenance plus lourde. Le coût du combustible, bien que souvent compétitif, est plus volatil que celui de l’électricité en Suisse. Le choix dépendra donc d’un arbitrage précis entre le niveau de température requis, l’espace disponible, les contraintes de voisinage et la stratégie d’approvisionnement énergétique.

Pour un décideur, la comparaison doit se faire sur la base de critères objectifs, en tenant compte du coût total de possession (TCO) et des spécificités du site.

| Critère | Pompe à chaleur industrielle | Biomasse |

|---|---|---|

| Température atteignable | Jusqu’à 170°C (haute température) | 300°C et plus |

| COP / Rendement | COP de 3 à 4 | 85-90% |

| Contraintes zonage | Limites de bruit en zone périurbaine | Restrictions stockage combustible |

| Coût énergétique | Électricité suisse (stable) | Pellets/copeaux (volatil) |

| Maintenance | Faible, contrôle F-Gas | Élevée, gestion cendres |

Pourquoi demander des devis détaillés selon la norme CFC est la seule façon de comparer les prix ?

L’erreur la plus coûteuse dans un projet d’investissement industriel est de comparer des offres qui ne sont pas comparables. Un devis global ou mal structuré masque souvent des coûts cachés et empêche une analyse rigoureuse. En Suisse, il existe un outil puissant pour contrer ce risque : le Code des Frais de Construction (CFC). Exiger de tous les soumissionnaires qu’ils structurent leur devis selon cette norme n’est pas une contrainte administrative, mais la garantie d’une prise de décision éclairée et sécurisée.

La norme CFC décompose le coût total d’un projet en catégories et sous-catégories standardisées. Pour un projet de récupération de chaleur, cela permet d’isoler et de comparer précisément chaque poste de dépense : le coût de l’équipement principal (ex: CFC 247 pour les échangeurs de chaleur), les travaux de génie civil (CFC 2), les autres équipements techniques (CFC 3), mais aussi les frais secondaires comme l’ingénierie et les permis (CFC 5) ou la part d’imprévus (CFC 6). Un fournisseur qui refuse de se plier à cette structure devrait immédiatement éveiller votre méfiance.

L’analyse d’un devis CFC permet de détecter les anomalies. Un poste « Frais secondaires » anormalement élevé peut cacher une marge excessive, tandis qu’un poste « Divers et imprévus » trop faible peut signaler une sous-estimation des risques. C’est un outil de dialogue et de négociation redoutable avec les fournisseurs, car il oblige à la transparence sur chaque élément de coût. Pour un directeur financier, c’est la seule façon de s’assurer que l’on compare des pommes avec des pommes, et de piloter le budget du projet avec précision.

Votre plan d’action pour auditer un devis CFC

- Points de contact : Vérifiez que le devis couvre bien toutes les catégories CFC pertinentes pour le projet, de CFC 0 (Terrain) à CFC 9 (Équipements d’exploitation), même si certaines sont à zéro.

- Collecte : Isolez les CFC critiques pour la récupération de chaleur. Portez une attention particulière au CFC 2 (Bâtiment, pour l’intégration structurelle) et surtout au CFC 3 (Équipements d’exploitation technique), en exigeant un détail fin des sous-catégories (CFC 244 pour les PAC, CFC 247 pour les échangeurs, etc.).

- Cohérence : Mettez en balance le coût des équipements (CFC 3) avec les frais d’ingénierie et de mise en service (inclus dans CFC 5). Un ratio déséquilibré peut indiquer un problème.

- Mémorabilité/émotion : Repérez les postes vagues ou « fourre-tout ». Exigez une clarification et une ventilation détaillée de tout poste intitulé « Divers » ou « Prestations non détaillées ».

- Plan d’intégration : Utilisez le devis CFC comme base pour le planning de projet. Chaque ligne de coût doit correspondre à un livrable et une étape du chantier, vous permettant de suivre l’avancement financier en temps réel.

Quand effacer votre consommation électrique pour bénéficier des tarifs de réseau réduits ?

L’optimisation de la rentabilité ne s’arrête pas à l’installation. Une stratégie avancée, particulièrement pertinente si vous optez pour une pompe à chaleur, consiste à coupler la récupération de chaleur avec l’effacement de consommation électrique. Le principe est simple : réduire volontairement votre consommation électrique du réseau durant les périodes de pointe, lorsque l’électricité est la plus chère et le réseau le plus sollicité. En contrepartie, les gestionnaires de réseau offrent des conditions tarifaires avantageuses.

Comment la récupération de chaleur s’intègre-t-elle dans cette logique ? En stockant la chaleur. Au lieu d’utiliser la chaleur récupérée en temps réel, vous pouvez l’accumuler dans de grands ballons tampons. Durant les heures creuses (la nuit, par exemple), lorsque l’électricité est bon marché, vous faites fonctionner votre pompe à chaleur à plein régime pour « charger » ces ballons. Puis, durant les heures de pointe (en journée), vous arrêtez la PAC et puisez dans cette chaleur stockée pour alimenter vos processus. Vous « effacez » ainsi la consommation de la PAC du bilan de consommation de l’usine pendant les heures les plus critiques.

Cette stratégie de gestion active de la demande transforme votre système de récupération de chaleur en un outil de flexibilité énergétique. C’est une source de revenus ou d’économies supplémentaire qui vient s’ajouter aux gains directs de la récupération. La mise en place d’un tel système nécessite un pilotage intelligent et une bonne prévision des besoins, mais elle maximise la valeur de votre investissement. C’est une démarche proactive qui s’inscrit pleinement dans la transition énergétique suisse, et qui est encouragée par les acteurs du réseau.

Comment garantir la rentabilité d’une installation photovoltaïque en Suisse malgré les hivers gris ?

Coupler une pompe à chaleur industrielle avec une installation photovoltaïque (PV) sur site crée une synergie puissante. La PAC, grande consommatrice d’électricité, est alimentée en partie par une électricité locale, verte et à coût maîtrisé, ce qui sécurise le modèle économique sur le long terme. Cependant, une objection revient souvent en Suisse : la baisse de productivité du PV durant les « hivers gris ». Est-ce un frein rédhibitoire à la rentabilité ? La réponse est non, si l’on intègre l’ensemble des paramètres financiers.

Premièrement, le calcul de rentabilité d’une installation PV se fait sur une base annuelle, et non mensuelle. La forte production estivale compense la plus faible production hivernale. Deuxièmement, les panneaux modernes sont de plus en plus performants en lumière diffuse, et le froid hivernal augmente même leur rendement intrinsèque. Troisièmement, et c’est le point crucial, le cadre de subvention suisse est extrêmement favorable. Le programme de rétribution unique (PRU) couvre une part significative de l’investissement initial, réduisant d’autant le capital à amortir.

Ce soutien financier est déterminant. Selon les programmes en vigueur, le soutien peut s’élever jusqu’à 30% des coûts de référence pour les installations, avec une bonification d’environ 10% pour les installations intégrées au bâtiment. De plus, la revente du surplus d’électricité sur le réseau en été génère un revenu supplémentaire qui contribue à l’amortissement global. L’équation économique n’est donc pas « production hivernale vs consommation de la PAC », mais « coût annuel de l’électricité évitée + revenu de la revente + subvention PRU vs coût de l’investissement ». Vu sous cet angle, le PV devient un accélérateur de rentabilité pour l’ensemble du projet énergétique, même en Suisse.

À retenir

- Levier financier : L’obtention des subventions ProKilowatt n’est pas une option, mais une condition de base pour un ROI rapide. La procédure doit être lancée avant tout travaux.

- Levier technique : Un investissement sans audit thermique précis (analyse pincement) est un pari risqué. Quantifier le gisement de chaleur est une étape non négociable.

- Levier contractuel : La norme CFC est votre meilleure assurance contre les surcoûts. Exigez des devis détaillés selon cette structure pour comparer et négocier efficacement.

L’erreur de communication RSE qui peut ruiner la crédibilité de vos efforts écologiques

Comme le soulignent les experts de Hellio dans leur guide sur la chaleur fatale :

La chaleur fatale est utilisée en substitution à une énergie fossile, de quoi appuyer la stratégie RSE de l’organisation et atteindre des objectifs d’empreinte carbone.

Une fois le projet techniquement réussi et financièrement rentable, la tentation est grande de communiquer largement sur cette réussite écologique. C’est une étape légitime et valorisante pour l’image de l’entreprise. Cependant, une communication maladroite ou perçue comme du « greenwashing » peut avoir l’effet inverse et saper la crédibilité de vos efforts. L’erreur la plus commune est de rester vague, d’utiliser des superlatifs et de ne pas fournir de preuves tangibles.

Pour une communication RSE efficace et crédible, la transparence et la quantification sont les maîtres-mots. Le public, les investisseurs et les partenaires sont aujourd’hui éduqués et sceptiques. Annoncer une « démarche plus verte » ne suffit plus. Il faut prouver l’impact de vos actions avec des chiffres vérifiables. Voici les règles d’or pour une communication d’impact :

- Quantifier l’impact carbone : Ne dites pas « nous réduisons nos émissions », mais « nous avons réduit nos émissions de X tonnes de CO2 par an, ce qui a été vérifié par tel organisme ».

- Utiliser des équivalents parlants : Traduisez les économies d’énergie en termes compréhensibles pour le grand public. Par exemple, « l’énergie que nous économisons correspond au chauffage annuel de Y ménages suisses ».

- S’appuyer sur des standards reconnus : Documenter et communiquer sur votre projet en suivant un référentiel crédible comme le Swiss Triple Impact renforce considérablement votre démarche.

- Faire parler les acteurs du projet : Une interview de l’ingénieur qui a piloté le projet sera toujours plus authentique et crédible qu’un discours marketing lisse du département de communication.

- Publier un rapport transparent : Intégrez les métriques de votre projet (kWh économisés, tonnes de CO2 évitées, ROI atteint) dans votre rapport annuel de durabilité, en montrant l’évolution d’une année sur l’autre.

En somme, la meilleure communication RSE est celle qui est la plus factuelle. Elle ne se contente pas de raconter une histoire, elle en apporte les preuves. C’est ainsi que l’investissement technique et financier se transforme en un véritable capital réputationnel.

Votre projet de récupération de chaleur n’est pas une dépense, mais un investissement stratégique. Pour vous assurer qu’il atteigne la performance financière attendue, l’étape suivante consiste à faire réaliser un audit thermique complet et une analyse de rentabilité par des ingénieurs spécialisés.