Atteindre une réduction de 30% des rebuts en horlogerie de luxe ne relève pas de la simple automatisation, mais d’une symbiose chirurgicale entre l’expertise humaine et la précision du cobot.

- Le véritable gain ne vient pas de la vitesse, mais de la constance absolue dans la manipulation de composants micrométriques.

- La performance durable d’un cobot dépend de la maintenance prédictive pour détecter l’usure invisible et du choix crucial du système de préhension.

Recommandation : Commencez par auditer les tâches manuelles les plus répétitives et à haut risque d’erreur, non pour remplacer l’opérateur, mais pour augmenter ses capacités de contrôle et de finition.

Dans les ateliers de la Vallée de Joux, la quête de la perfection n’est pas un objectif, mais un standard. Chaque composant, parfois plus petit qu’une tête d’épingle, doit être manipulé avec une précision absolue. Pour un responsable qualité ou production, la moindre imperfection se traduit par un rebut coûteux, une tache sur la réputation d’excellence de la manufacture. Le défi n’est plus seulement de maintenir la qualité, mais de l’élever à un niveau de constance que la main humaine, même la plus experte, peine à garantir sur des milliers de cycles. La pression pour atteindre le « zéro défaut » est immense, et les méthodes traditionnelles de contrôle qualité et de formation intensive montrent leurs limites face à la complexité croissante des mouvements.

Face à ce constat, l’industrie se tourne massivement vers la robotique. Cependant, la conversation se limite souvent à des bénéfices génériques comme la vitesse et la répétabilité. On imagine à tort qu’il suffit de poser un bras robotisé sur un établi pour voir les taux de non-qualité chuter. Cette vision simpliste ignore la réalité de la micro-mécanique de luxe, où la flexibilité et le toucher de l’artisan sont aussi précieux que la précision de la machine. L’enjeu n’est pas de remplacer l’horloger, mais de lui fournir un outil capable d’exécuter les tâches les plus ingrates et risquées avec une fiabilité surhumaine.

Mais si la véritable clé n’était pas l’automatisation brute, mais plutôt une intégration chirurgicale de la robotique collaborative ? Cet article propose une analyse pointue, non pas sur le « pourquoi » automatiser, mais sur le « comment » le faire intelligemment. Nous verrons que le succès ne réside pas dans la machine elle-même, mais dans les micro-décisions qui entourent son déploiement : le choix du préhenseur pour une pièce de 0.5mm, la prévention de l’usure invisible des actionneurs, et surtout, l’art d’éviter le piège de la sur-automatisation qui rigidifie la production au lieu de la fluidifier. Il s’agit de construire une véritable symbiose homme-robot, où la technologie sert le savoir-faire ancestral suisse, et non l’inverse.

Ce guide est conçu pour les décideurs de l’industrie horlogère suisse qui cherchent à transformer un coût de non-qualité en un avantage compétitif durable. En explorant les aspects techniques, stratégiques et humains, nous détaillerons la feuille de route pour faire de la cobotique un levier d’excellence et non une simple modernisation de l’outil de production.

Sommaire : L’excellence manufacturière suisse à l’ère de la cobotique

- Pourquoi la main humaine ne suffit plus pour les standards de qualité actuels en micro-mécanique ?

- Pourquoi le statu quo technologique menace 40% des sous-traitants horlogers d’ici 5 ans ?

- Comment installer un bras robotisé sur un établi d’horloger standard sans tout réaménager ?

- Pinces mécaniques ou préhension par le vide : quel système pour manipuler des pièces de 0.5mm ?

- L’erreur de sur-automatisation qui rigidifie la chaîne de production au lieu de la fluidifier

- Quand remplacer les actionneurs de vos robots : les signes d’usure invisible à l’œil nu

- Le ROI caché de la cobotique : au-delà de la réduction des rebuts

- Protéger le savoir-faire : comment la cobotique s’intègre à la culture du secret horloger suisse ?

Pourquoi la main humaine ne suffit plus pour les standards de qualité actuels en micro-mécanique ?

L’horlogerie suisse a bâti sa réputation sur l’excellence du geste humain. Pourtant, même l’horloger le plus talentueux est soumis à des variations infimes, invisibles à l’œil nu, mais détectables par les instruments de mesure modernes. La fatigue, la distraction ou une simple micro-vibration peuvent compromettre l’assemblage d’un composant critique. Le paradoxe est que l’industrie affiche déjà une performance remarquable. En effet, même avec des volumes en hausse, les outils de production améliorés permettent de maintenir un taux de rebuts stable, souvent inférieur à 4%. Ce chiffre, bien qu’excellent, représente un plafond de verre. Pour les manufactures de luxe, où chaque pièce est une promesse de perfection, ces 4% représentent un coût de non-qualité colossal et une source d’inefficacité inacceptable.

La question n’est donc plus de savoir si l’humain est « bon », mais s’il peut être infailliblement constant. La robotique collaborative répond précisément à ce besoin. Un cobot programmé pour une tâche de pick-and-place ou de vissage micrométrique la réalisera de manière identique des milliers de fois, sans jamais dévier de sa trajectoire de quelques microns. Cette répétabilité absolue élimine une grande partie des erreurs aléatoires liées au facteur humain, principale source des rebuts sur les opérations les plus répétitives. C’est cette constance qui permet de passer d’un niveau de qualité « excellent » à un niveau « prévisiblement parfait ».

L’intégration de la solution robotique Stäubli chez la Manufacture Horlogère Vallée de Joux (MHVJ) illustre parfaitement ce passage à l’échelle. L’alliance de la délicatesse de préhension et de la précision du robot a permis non seulement un gain de temps, mais aussi une flexibilité accrue dans les processus. Le cobot ne remplace pas le savoir-faire, il le libère des contraintes de la répétition pour le concentrer sur des tâches à plus haute valeur ajoutée comme le contrôle final ou l’ajustement fin. La main humaine ne suffit plus, non pas par manque de compétence, mais parce que la quête de la perfection absolue exige désormais un partenaire à la constance mécanique.

Pourquoi le statu quo technologique menace 40% des sous-traitants horlogers d’ici 5 ans ?

S’accrocher aux méthodes de production traditionnelles par simple attachement au « savoir-faire d’antan » est une stratégie de plus en plus risquée. Les grandes manufactures, donneuses d’ordres, exigent des niveaux de qualité, de traçabilité et de réactivité que seuls des processus modernisés et partiellement automatisés peuvent garantir. Un sous-traitant incapable de fournir des données de production fiables ou de s’adapter rapidement à une nouvelle demande se verra progressivement écarté des chaînes d’approvisionnement les plus lucratives. La menace n’est pas hypothétique ; elle est déjà visible dans les indicateurs économiques suisses.

Les signaux d’alerte sont clairs. La conjoncture économique et les variations de la demande mondiale ont un impact direct sur l’emploi. Selon les données du SECO, la situation se tend : en février 2024, le nombre de personnes concernées par des réductions d’horaire de travail dans l’horlogerie a été multiplié par dix par rapport au mois précédent, avec 1730 personnes touchées par le chômage partiel. Ces chiffres révèlent la fragilité des entreprises qui manquent d’agilité pour absorber les chocs conjoncturels. L’investissement dans la cobotique n’est donc pas une dépense, mais une assurance contre la volatilité, permettant de maintenir la productivité même avec des équipes réduites et d’améliorer la compétitivité pour sécuriser les carnets de commandes.

Heureusement, l’écosystème suisse est riche en structures de soutien pour accompagner cette transition. Les sous-traitants ne sont pas seuls face à ce défi technologique. Des aides existent pour financer et faciliter l’adoption de la cobotique. Il est crucial pour les dirigeants de se rapprocher de ces organismes :

- Innosuisse : L’agence suisse pour l’encouragement de l’innovation peut co-financer des projets de recherche appliquée entre une entreprise et une haute école.

- Swiss Cobotics Competence Center (S3C) : Situé au Switzerland Innovation Park Biel/Bienne, il offre un accès à des plateformes de test et à une expertise de pointe.

- Services de promotion économique cantonaux : Les cantons de l’Arc jurassien (Neuchâtel, Vaud, Jura) proposent des aides spécifiques pour renforcer le tissu industriel horloger.

- Fondation Suisse pour la Recherche en Microtechnique (FSRM) : Propose des formations continues pour faire monter en compétence les équipes sur ces nouvelles technologies.

Comment installer un bras robotisé sur un établi d’horloger standard sans tout réaménager ?

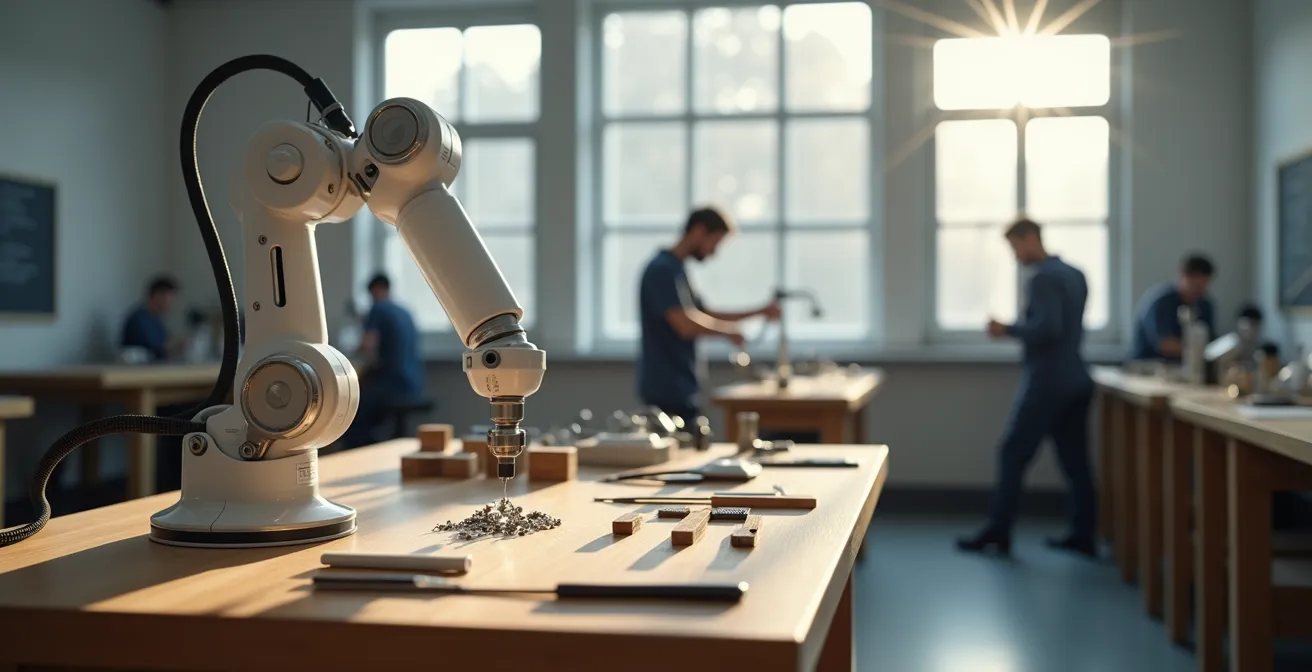

L’une des plus grandes craintes liées à l’automatisation est la perspective d’un réaménagement complet et coûteux de l’atelier. L’image de robots industriels massifs derrière des cages de sécurité est à l’opposé de l’environnement feutré et méticuleux d’un atelier d’horlogerie. C’est ici que la robotique collaborative, ou « cobotique », change radicalement la donne. Conçus pour travailler aux côtés des humains, les cobots sont compacts, légers et peuvent être montés directement sur un établi existant. Leur installation ne nécessite pas de révolutionner l’espace de travail, mais plutôt de repenser le flux de tâches.

L’intégration réussie d’un cobot repose sur une analyse fine des gestes à automatiser. Il ne s’agit pas de remplacer l’horloger, mais de le décharger des tâches les plus répétitives, pénibles ou à risque d’erreur. Cette approche est parfaitement résumée par Lionel Vanotti de la MHVJ, qui souligne le bénéfice humain de l’automatisation :

Le bras robotisé nous permet de nous dédouaner de tâches répétitives. Les collaborateurs peuvent se consacrer à des tâches à forte valeur ajoutée, tels que les contrôles dimensionnels, la programmation, le réglage d’autres machines ou les contrôles qualitatifs.

– Lionel Vanotti, MHVJ – Manufacture Horlogère Vallée de Joux

Cette symbiose homme-robot est la clé. Pendant que le cobot effectue avec une constance parfaite le chargement/déchargement de machines CNC ou la pose de micro-vis, l’opérateur supervise, contrôle et effectue les opérations qui requièrent son jugement et son expertise. Pour réussir cette transition, un audit préalable des compétences et des processus est indispensable.

Votre feuille de route pour auditer une intégration cobotique

- Identifier les tâches candidates : Listez toutes les opérations manuelles répétitives à faible valeur ajoutée mais à haut risque d’erreur (ex: manipulation de platines, pose de joints, pré-assemblage).

- Cartographier le flux de travail : Analysez l’espace sur l’établi. Où le cobot sera-t-il le plus efficace sans gêner l’opérateur ? Quels outils et pièces doit-il atteindre ?

- Évaluer les compétences internes : Inventoriez les compétences de vos équipes. Qui sera formé à la programmation (souvent simplifiée) et à la maintenance de premier niveau du cobot ? Des formations comme celles de la HE-Arc peuvent être nécessaires.

- Définir les métriques de succès : Fixez des objectifs clairs. S’agit-il de réduire le taux de rebut sur une opération de 15% ? De libérer 2 heures par jour pour un horloger ?

- Planifier l’intégration progressive : Commencez par un seul poste de travail pilote. Tirez les leçons de cette première expérience avant de déployer la solution à plus grande échelle.

Pinces mécaniques ou préhension par le vide : quel système pour manipuler des pièces de 0.5mm ?

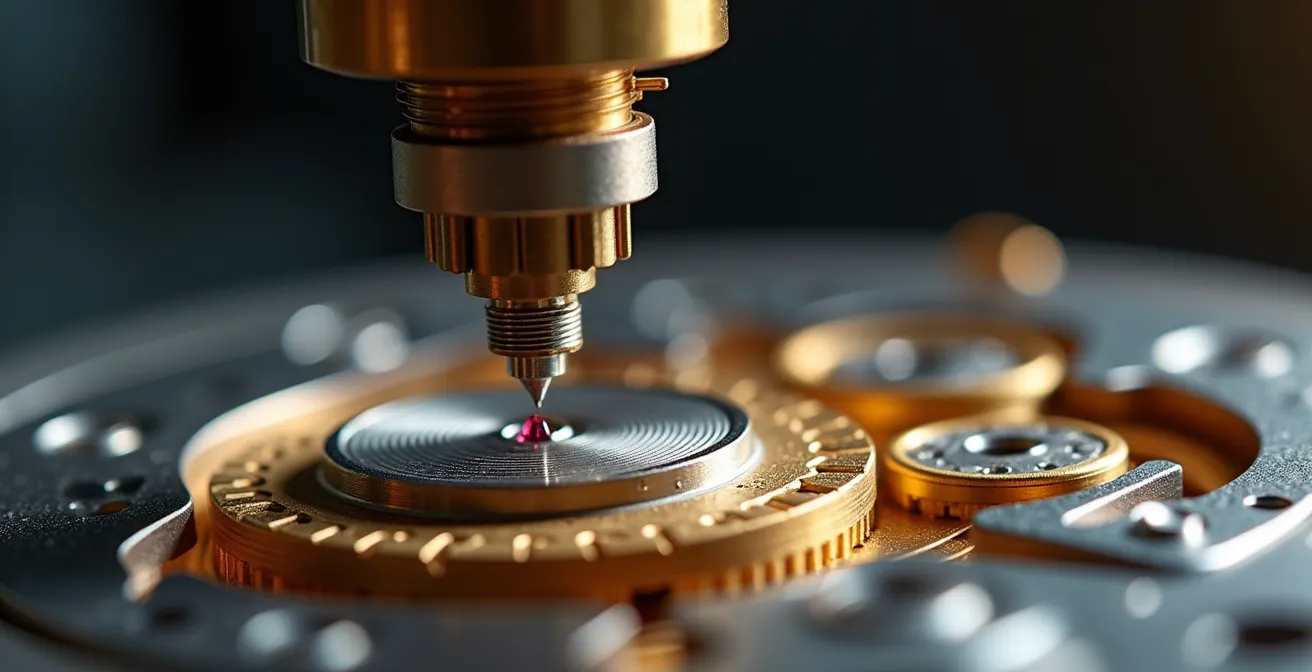

La performance d’un robot collaboratif en horlogerie ne réside pas dans son bras, mais au bout de ses « doigts ». Le choix du préhenseur (ou « gripper ») est la décision la plus critique pour garantir une manipulation sans faille de composants micrométriques. Une pression de serrage trop forte peut marquer une pièce en or, une force d’aspiration inadaptée peut faire tomber un rubis synthétique, et un matériau magnétique peut perturber un balancier. Pour des pièces de 0.5mm, le choix se résume principalement à deux technologies : les pinces mécaniques de précision et la préhension par le vide (ou micro-aspiration).

La préhension par le vide est souvent privilégiée pour les composants plats, légers et fragiles comme les cadrans ou les ponts fins. Une micro-ventouse génère une succion contrôlée qui maintient la pièce sans contact mécanique sur les bords, éliminant ainsi tout risque de rayure ou de déformation. C’est une solution élégante et rapide. Cependant, elle est inefficace pour les pièces aux formes complexes, perforées ou dont la surface n’est pas parfaitement lisse.

Les pinces mécaniques de précision, quant à elles, offrent une plus grande polyvalence. Elles peuvent saisir des objets de formes variées en exerçant une force contrôlée. Pour l’horlogerie, on utilise des pinces dont les mors sont en matériaux non marquants et amagnétiques comme le PEEK (Polyétheréthercétone). Le défi est de contrôler la force de serrage au gramme près. C’est un paradoxe fascinant de la cobotique horlogère : une machine comme le robot MotoMini de Yaskawa, qui pèse seulement 7 kg pour une portée de 350 mm, est conçue pour manipuler avec une délicatesse extrême des charges de quelques grammes. La masse du robot garantit la stabilité et l’absence de vibration, tandis que le préhenseur assure la finesse du contact.

Le choix final dépendra d’une analyse fine du composant à manipuler : sa géométrie, son poids, sa fragilité et sa matière. Souvent, la solution la plus flexible est un système de changement rapide de préhenseur, permettant au cobot de passer d’une pince mécanique pour saisir une roue dentée à une ventouse pour positionner une glace saphir. La réduction des rebuts commence par le respect absolu de l’intégrité de chaque micro-composant.

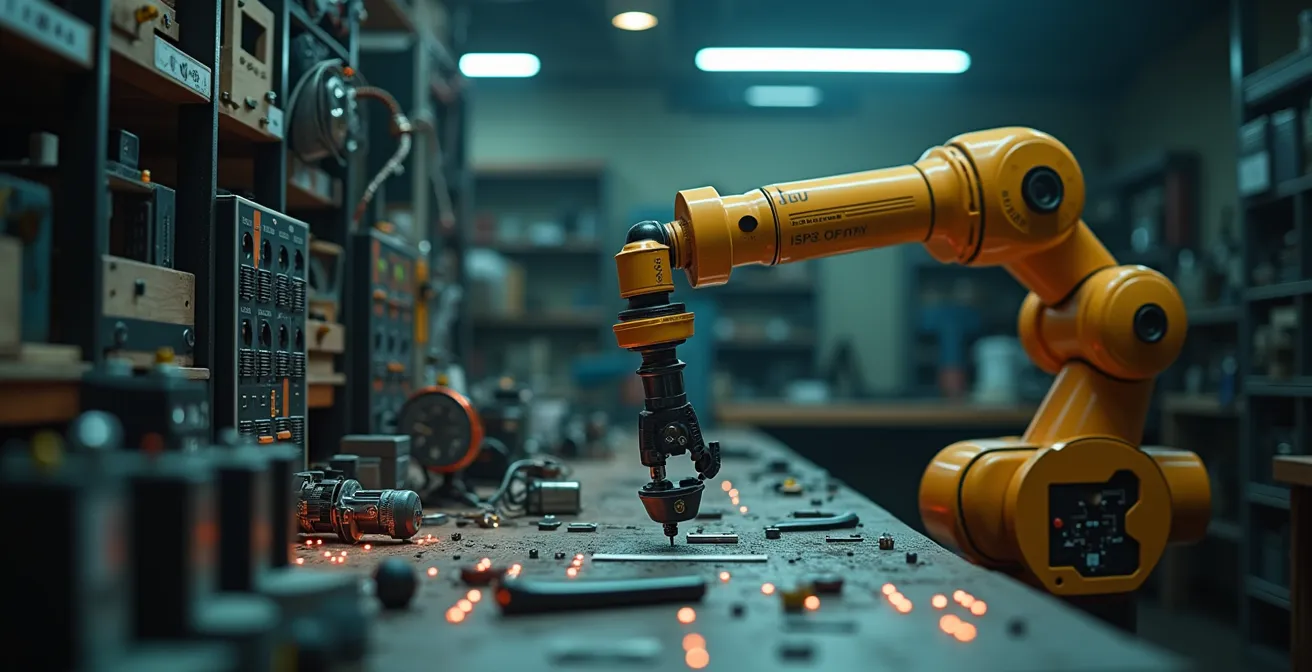

L’erreur de sur-automatisation qui rigidifie la chaîne de production au lieu de la fluidifier

L’automatisation, poussée à l’extrême, peut devenir un piège. L’exemple de l’usine Swatch de Boncourt, qui produit le Sistem51, est une merveille d’ingénierie pour la production de masse. C’est un cas d’école de l’automatisation complète : les robots y déplacent des milliers de montres et de composants à une vitesse vertigineuse, permettant de sortir une montre toutes les six minutes. Cette cadence, impossible à tenir pour l’humain, est parfaitement adaptée à un produit standardisé fabriqué en très grands volumes. Cependant, appliquer ce modèle à la haute horlogerie serait une erreur stratégique fondamentale.

L’essence de l’horlogerie de luxe réside dans la flexibilité artisanale : la capacité de produire de petites séries, de personnaliser des modèles, et d’intégrer des finitions manuelles qui font la signature d’une marque. Une ligne entièrement automatisée est, par définition, rigide. Chaque changement de production implique des reprogrammations complexes et coûteuses, anéantissant l’agilité qui fait la force des manufactures de luxe. La sur-automatisation, en cherchant à éliminer l’humain à tout prix, élimine aussi la capacité d’adaptation et le jugement expert qui sont indispensables pour gérer la complexité et la variété des collections haut de gamme.

Le tableau ci-dessous, inspiré des données sur l’évolution de l’emploi dans des usines fortement automatisées, montre l’ampleur du changement mais aussi la spécialisation des rôles humains restants. Dans un contexte de luxe, ces rôles ne sont pas juste de la supervision, mais du contrôle qualité, de la finition et de l’ajustement final.

| Paramètre | Avant automatisation (exemple 2013) | Après automatisation (exemple 2024) |

|---|---|---|

| Nombre d’employés pour la manutention | 30 personnes | 7 personnes |

| Volume de composants traités | 1 million/an | 5 millions/an |

| Vitesse de déplacement | Manuel variable | 5 mètres/seconde |

| Cadence de production | Variable | 1 montre/6 minutes |

L’approche juste pour la haute horlogerie est donc celle de l’automatisation ciblée. Il faut automatiser les « îlots » de tâches répétitives et sans valeur ajoutée (chargement de machines, vissage en série) tout en préservant des « îlots » manuels où l’expertise de l’horloger est irremplaçable (assemblage du balancier-spiral, anglage, polissage). Le cobot devient alors un assistant qui apporte les pièces à l’artisan, tient un composant pendant qu’il est travaillé, ou effectue un contrôle dimensionnel préliminaire, mais ne se substitue jamais à son jugement final. L’objectif n’est pas une usine sans humains, mais une manufacture où les humains sont augmentés.

Quand remplacer les actionneurs de vos robots : les signes d’usure invisible à l’œil nu

Un robot collaboratif est un concentré de mécanique de précision. Ses articulations, mues par des actionneurs et des réducteurs, sont conçues pour des millions de cycles. Cependant, dans un environnement de micro-mécanique où la précision se mesure en microns, l’usure, même infime, peut avoir des conséquences désastreuses. Une dérive de position de 0.01 mm, totalement invisible à l’œil nu, peut suffire à rayer un pont ou à mal insérer un axe. Attendre une panne visible pour intervenir est la garantie de produire des rebuts. La maintenance doit donc être prédictive, et non curative.

Le secret pour détecter cette usure invisible réside dans l’analyse des données de fonctionnement du cobot. Comme le souligne Jérôme Cavadini, Directeur de la manufacture Panerai, l’exploitation des données est devenue centrale pour les horlogers. Il affirme que « les statistiques sont des outils extrêmement puissants pour les horlogers. Une fois par mois, on les compile et on en fait des diagrammes et des graphiques servant à nos analyses ». Cette logique s’applique parfaitement à la maintenance des outils de production. Les cobots modernes sont équipés de capteurs qui enregistrent en permanence des milliers de points de données : couple des moteurs, vibrations, température, consommation électrique.

L’analyse de ces données permet de déceler des anomalies bien avant qu’elles ne se traduisent par une erreur de production. Une légère augmentation du courant nécessaire pour mouvoir une articulation peut indiquer une usure mécanique. Une nouvelle micro-vibration à une fréquence spécifique peut signaler un jeu naissant dans un réducteur. Des algorithmes d’intelligence artificielle peuvent comparer le comportement actuel du robot à sa signature de fonctionnement « saine » et lever une alerte de maintenance préventive, en indiquant précisément quel composant devra être remplacé lors du prochain arrêt planifié.

Cette approche transforme la maintenance d’un centre de coût imprévisible en un processus maîtrisé. Elle garantit que le robot opère en permanence dans sa fenêtre de performance optimale, assurant une qualité constante et prévenant la production de rebuts coûteux. C’est la symbiose parfaite entre la mécanique de précision et l’analyse de données, appliquée à l’outil de production lui-même.

À retenir

- La cobotique ne remplace pas l’artisan, elle augmente sa capacité en prenant en charge les tâches répétitives à haut risque d’erreur, libérant l’expertise humaine pour la valeur ajoutée.

- Le succès de l’intégration dépend de choix techniques cruciaux comme le système de préhension, qui doit être parfaitement adapté à la géométrie et à la fragilité des micro-composants.

- La maintenance prédictive, basée sur l’analyse des données de fonctionnement du cobot, est indispensable pour détecter l’usure invisible et éviter la production de rebuts.

Le ROI caché de la cobotique : au-delà de la réduction des rebuts

Calculer le retour sur investissement (ROI) d’un cobot en se basant uniquement sur la réduction des rebuts et le gain de temps est une erreur de calcul courante. C’est oublier une part significative de la valeur créée. Le véritable ROI de la cobotique en haute horlogerie est multidimensionnel et inclut des bénéfices stratégiques à long terme qui sont souvent plus importants que les gains de productivité immédiats. L’un des plus importants est la montée en compétence des équipes.

En déléguant les tâches répétitives au robot, les opérateurs et horlogers peuvent se consacrer à la supervision de processus, à la programmation, au contrôle qualité avancé et à la résolution de problèmes complexes. Cette évolution des rôles est non seulement plus motivante, mais elle crée également une main-d’œuvre plus qualifiée et polyvalente, capable de piloter un atelier moderne. L’investissement dans la formation, par exemple en s’associant avec des institutions de premier plan comme la Haute École Arc (HE-Arc), devient un levier de performance. Des géants comme Rolex et Patek Philippe l’ont bien compris en collaborant avec des experts en robotique sur des projets de recherche, préparant ainsi les compétences de demain.

Un autre bénéfice caché est l’amélioration de la traçabilité. Chaque action du cobot est enregistrée. Si un défaut est détecté en aval, il est possible de remonter précisément aux paramètres de production (force de vissage, positionnement, etc.) de chaque composant, à un niveau de détail impossible à atteindre avec une opération manuelle. Cette mine d’or de données permet d’identifier la cause racine d’un problème qualité avec une rapidité et une certitude inégalées, accélérant la mise en place de mesures correctives et évitant la reproduction du défaut. Enfin, la flexibilité d’un cobot, facilement reprogrammable, permet de s’adapter plus rapidement aux changements de production, réduisant les temps d’arrêt et améliorant la réactivité face aux demandes du marché.

Protéger le savoir-faire : comment la cobotique s’intègre à la culture du secret horloger suisse ?

L’introduction d’une nouvelle technologie dans un secteur aussi traditionnel que l’horlogerie de luxe soulève une question fondamentale : comment innover sans exposer des décennies de savoir-faire et de secrets de fabrication ? La culture du secret est au cœur de l’avantage compétitif des grandes manufactures suisses. Chaque technique d’assemblage, chaque finition spécifique est un trésor de propriété intellectuelle. L’idée de connecter des machines à des réseaux externes ou de faire appel à des prestataires qui pourraient voir les processus internes est une source légitime d’inquiétude.

La cobotique moderne est conçue en tenant compte de cette exigence. La plupart des systèmes peuvent fonctionner en circuit fermé, sans aucune connexion à Internet. La programmation, la supervision et la collecte des données de production se font sur le réseau interne sécurisé de la manufacture. Le savoir-faire n’est pas téléchargé dans un cloud, mais encapsulé dans des routines de programmation qui restent la propriété exclusive de l’entreprise. Cette approche « bunkerisée » garantit que la technologie sert la production sans jamais devenir une porte dérobée vers l’extérieur. La protection de la propriété intellectuelle est une tradition ancienne, comme en témoigne le fait que la coopérative Centredoc répertorie et protège plus de 150 ans de brevets horlogers dans des bases de données sécurisées.

De plus, l’écosystème d’innovation suisse, avec des acteurs comme le CSEM (Centre Suisse d’Électronique et de Microtechnique), est habitué à travailler sous des accords de non-divulgation stricts. Leur mission est de soutenir l’industrie suisse, et ils comprennent parfaitement que la discrétion est une condition non négociable. En formant ses propres équipes à la maîtrise de ces nouveaux outils, la manufacture conserve le contrôle total sur ses processus. Le cobot devient une extension du savoir-faire interne, un outil propriétaire configuré selon des méthodes uniques, tout aussi protégé qu’un outil manuel spécialement développé par un artisan pour une opération spécifique. L’innovation technologique et la culture du secret ne sont donc pas antinomiques ; elles peuvent au contraire se renforcer mutuellement.

Pour traduire ces principes en un avantage compétitif tangible, l’étape suivante consiste à identifier la tâche la plus critique de votre ligne de production et à évaluer son potentiel d’automatisation collaborative. Une analyse ciblée, menée avec un partenaire expert de l’écosystème suisse, permettra de définir un projet pilote à fort retour sur investissement et de faire le premier pas vers une excellence manufacturière augmentée.